Vediamo insieme come uno standard di calcolo di alto livello, da mettere in pratica con uno strumento ad hoc, permetta di lavorare in tranquillità, fino a raggiungere la qualità e la ripetibilità come consuetudine a cui non è possibile più fare a meno.

Uno degli argomenti più spinosi e affascinanti in ambito piegatura della lamiera è senza ombra di dubbio il calcolo dello sviluppo.

Come dico sempre durante le fasi iniziali delle sessioni formative ai discenti, «la grande differenza tra il processo di piegatura e quelli ad asportazione, vedi tornitura e fresatura, è che si lavora per “previsioni” e stime».

Se, con tutte le difficoltà del caso, con una fresa o un tornio si parte da un “blocco” e lo si “scava” per gradi fino al raggiungimento più o meno preciso delle dimensioni desiderate, un pezzo di lamiera che andrà successivamente piegato presenta delle dimensioni ormai definitive e decise in precedenza.

L’operatore alla pressa, in definitiva, avrà l’onere di gestire l’errore fisiologico in base alla propria esperienza cercando di rimanere all’interno delle tolleranze richieste.

Questa pratica, ormai consolidata nei decenni, cozza con le attuali condizioni di mercato fatte di difficoltà nel reperire risorse formate o da formare e da richieste di precisione sempre più elevate.

Lo sviluppo, di fatto, è come una “coperta“: se è troppo corta (la maggioranza dei casi) è impossibile raggiungere con certezza il risultato auspicato. Ciò significa lavorare costantemente sul filo della non conformità: un rischio davvero da non correre!

Quando il piegatore senior “ci mette una pezza”

Storicamente il calcolo dello sviluppo è un’operazione empirica e ogni azienda, in base all’impegno, all’interesse, e alle reali capacità dei propri collaboratori, ha messo in atto un metodo che le garantisse una ripetibilità sufficientemente adeguata.

A onor del vero, però, esistono molte realtà che per motivi molto differenti l’operazione è molto fallace e poco importa l’aver introdotto innovazioni tecnologiche nel tempo come CAD 3D o controlli numerici evoluti: alla fine ci sarà un operatore che sistematicamente ignorerà le tabelle unificate delle tolleranze per ottenere la precisione nelle sole quote che, esclusivamente secondo il proprio giudizio, sono importanti.

Purtroppo, e il terzista lo sa bene, quando i clienti hanno molto lavoro tendono a dimostrarsi molto “di manica larga” riguardo alle tolleranze di ogni singola piega.

Al contrario, si fanno estremamente più esigenti quando hanno meno da fare con il risultato di contestare pezzi che sono sempre andati bene…

L’unica strategia possibile? Alta qualità standardizzata

Uno standard procedurale di alto livello permette di lavorare in tranquillità fino a raggiungere la qualità e la ripetibilità come consuetudine a cui non è possibile più fare a meno.

Escludendo le condizioni in cui la precisione richiesta è fisiologicamente irraggiungibile per la stessa natura del processo (cosa che capita spesso quando il cliente non conosce nulla di piegatura), vanno messe in campo delle azioni che per qualche realtà appaiono come vere e proprie rivoluzioni copernicane.

Vediamole assieme:

1. È l’ufficio tecnico che deve decidere a monte quali saranno gli utensili da adottare per piegare qualsiasi pezzo in questione. Al mutare delle condizioni quali spessore, materiale e utensili adottati il risultato sarà chiaramente differente in termini di dimensioni dello sviluppo. Chi fa un prodotto proprio è assolutamente avvantaggiato perché può, grazie alla formazione dei progettisti, comprendere da subito i limiti dimensionali consentiti da un attrezzaggio e, quindi, unificare il più possibile cave e punzoni in base a materiale e spessore.

2. Contestualmente è necessario che in uffìcio tecnico si conosca esattamente quali sono gli utensili disponibili in produzione, le dimensioni e la quantità esatta di frazionati. In definitiva, è necessario disporre di un “magazzino virtuale” che poi è la medesima condizione che permette a un CAM settato a dovere di lavorare bene.

3. È necessario annotare sul disegno quale accoppiata di utensili va impiegata per ottenere ogni singolo particolare. È importantissimo in quanto i relativi sviluppi sono stati calcolati esclusivamente per una e una sola combinazione! Diversamente, senza i punti elencati finora, sarebbe come preparare una valigia a un conoscente che deve partire per un viaggio lontano ma… senza sapere dove! Immaginiamo il malcapitato che, ad esempio, scoprisse in Alaska che la propria valigia contiene solo magliette, infradito e bermuda… Non solo: questo fondamentale accorgimento permette anche che piegatori differenti garantiscano il medesimo risultato finale.

4. Proprio perché per molte realtà, magari con un ufficio tecnico sottodimensionato, è fondamentale automatizzare il corretto calcolo dello sviluppo per non rendere ancor più lunga e complessa l’operazione. Per fare ciò è pronto da subito uno strumento che permette di compiere un salto in avanti davvero enorme nella standardizzazione.

Le tabelle precompilate: il database più trasversale e grande al mondo

La web app Tobend permette di ottenere i valori per il calcolo dello sviluppo per qualsiasi CAD 2D e 3D, CAM e per coloro che svolgono i calcoli manualmente per centinaia di materiali, spessori, punzoni e matrici.

Ciò è possibile grazie ad oltre 24000 dati in costante aumento rilevati in anni di test effettuati su campioni in lamiera piegata.

Funziona su pc e smartphone e dà la possibilità ai clienti di richiedere rilevazioni sempre nuove.

Come funziona?

È sufficiente aprire un account e attivare un abbonamento mensile o annuale.

Dopodiché, nella sezione “Premium” si inseriscono i valori di materiale, spessore, raggio punzone, larghezza ed angolo matrice (Figura 1).

Per disporre di una serie di dati sufficientemente precisa per il calcolo, basta inserire un valore di raggio punzone anche simile al proprio, trattandosi di una variabile ininfluente.

Ad esempio: se non è presente una rilevazione con raggio punzone 0,6 con uno spessore da 3 mm, è possibile selezionare uno 0,8 o 1 mm: non cambierà il risultato finale.

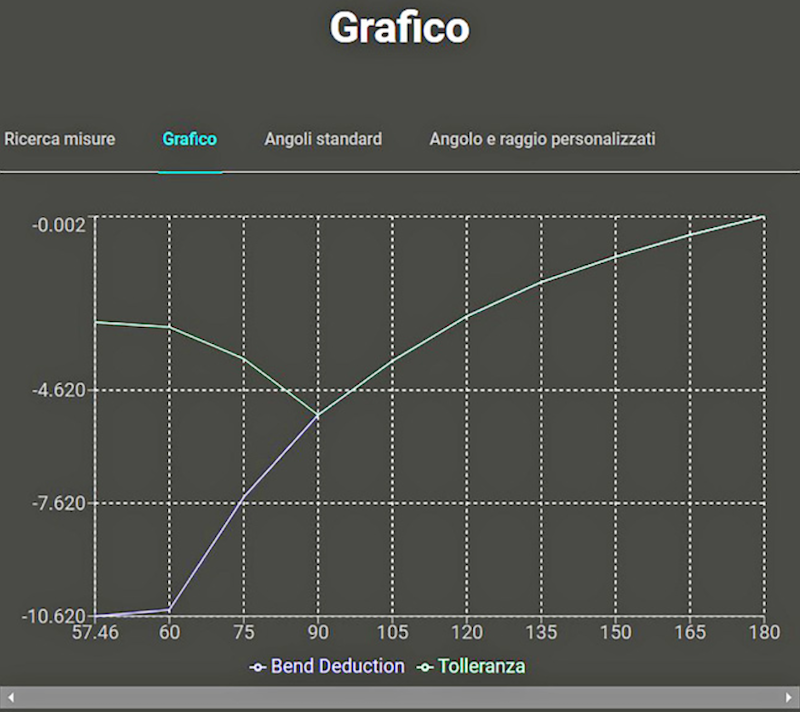

A questo punto si ottiene un grafico che può mostrare l’andamento della sola bend deduction (nel caso di angoli minimi di 90°) oppure della bend deduction e della “tolleranza di piega” (nel caso di angoli minimi inferiori a 90°) (Figura 2).

Nella tabella “Angoli standard” è possibile vedere i valori di bend deduction e tolleranza di piega ogni 15°.

In molte rilevazioni sono riportati anche i valori dei raggi interni stimati e i relativi fattori k (Figura 3).

Ricordiamo che bend deduction e tolleranza di piega rappresentano i valori da sottrarre alla somma dei lati esterni che vogliamo raggiungere per calcolare gli sviluppi.

Molti CAD 3D (ad esempio Solidworks) e CAM permettono di inserire tali valori già all’interno di tabelle che verranno interpolate rendendo il calcolo dello sviluppo il più veloce e affidabile possibile!

Qualora si decidesse, invece, di procedere senza l’uso di bending tables, ma con il più tradizionale metodo del “Raggio interno e fattore k“, è sufficiente selezionare la sezione “Angolo e raggio personalizzati” (Figura 4).

In questo caso si inserisce l’angolo desiderato per ottenere i valori di raggio bend deduction e tolleranza di piega.

Se poi si inserisce il valore del raggio di progetto (solitamente pari allo spessore) si ottiene il valore del fattore k relativo, chiamato “k forzato” in quanto adattato matematicamente al raggio inserito e che con ogni probabilità sarà difforme da quello reale.

Emiliano Corrieri