Innovazioni nel design, integrazione dell’AI per l’ottimizzazione dei motori e metodologie emergenti che stanno rivoluzionando la sostenibilità e l’efficienza delle macchine elettriche.

Le tecnologie emergenti nel campo delle macchine elettriche stanno trasformando profondamente il settore della mobilità e dell’energia, con un’enfasi crescente sull’innovazione, l’ottimizzazione e l’uso dell’intelligenza artificiale (AI).

Le macchine sincrone a riluttanza, i motori a magneti permanenti e le macchine a eccitazione esterna stanno beneficiando di soluzioni avanzate come il raffreddamento ottimizzato e algoritmi di apprendimento automatico per la previsione delle perdite e la progettazione di componenti più efficienti.

In questo articolo illustreremo una panoramica di interessanti innovazioni in termini di design, l’integrazione dell’AI per l’ottimizzazione dei motori e le metodologie emergenti che stanno rivoluzionando la sostenibilità e l’efficienza delle macchine elettriche, presentate alla Conferenza Internazionale ICEM (International Conference on Electrical Machines), che si è svolta lo scorso settembre presso il Politecnico di Torino.

Il ruolo dell’AI nell’ottimizzazione delle macchine elettriche

Negli ultimi decenni, l’evoluzione delle macchine elettriche ha subito una profonda trasformazione, con un’attenzione sempre maggiore alle tecnologie innovative, all’ottimizzazione dei processi e all’integrazione dell’intelligenza artificiale (AI). L’industria ha fatto passi da gigante nell’ottimizzazione di macchine come motori a induzione, sincroni a riluttanza e macchine a magneti permanenti.

L’integrazione dell’AI e delle tecniche di apprendimento automatico ha permesso di accelerare i processi di progettazione e di migliorare l’efficienza e le prestazioni, con significativi benefici anche in termini di sostenibilità ambientale e riduzione dei costi.

Uno dei maggiori progressi nell’ottimizzazione delle macchine elettriche è rappresentato dall’uso dell’intelligenza artificiale e degli algoritmi di apprendimento automatico. L’ottimizzazione bayesiana multi obiettivo (MOBO), ad esempio, viene applicata nelle macchine a induzione a gabbia di scoiattolo per migliorare significativamente il processo di progettazione.

La complessità delle simulazioni necessarie per ottimizzare le macchine elettriche è uno dei principali ostacoli. In passato, il processo di ottimizzazione richiedeva numerose simulazioni dell’analisi agli elementi finiti (FEA), che comportano tempi di calcolo lunghi e costi elevati.

L’integrazione di modelli predittivi basati sull’apprendimento automatico, come la regressione a processo gaussiano (GPR), ha permesso di ridurre drasticamente il numero di simulazioni necessarie, migliorando la rapidità e l’efficacia del processo di progettazione.

Attraverso l’uso di modelli GPR, è possibile prevedere le prestazioni di una macchina elettrica con un numero ridotto di campioni di addestramento, il che consente di identificare rapidamente i migliori candidati per la progettazione ottimale.

Ad esempio, nei motori a induzione, il processo di ottimizzazione si concentra su parametri come l’efficienza elettromagnetica, il ripple (variazione) di coppia e il costo della macchina, cercando un equilibrio tra queste variabili. Questo approccio consente di ottenere prestazioni superiori, riducendo al contempo i costi e il tempo di sviluppo.

Previsione delle perdite magnetiche e smagnetizzazione irreversibile

Uno dei problemi più critici nelle macchine a magneti permanenti è la smagnetizzazione irreversibile, un fenomeno che si verifica soprattutto a temperature elevate.

La smagnetizzazione può compromettere in modo significativo le prestazioni della macchina, riducendo la potenza e l’efficienza complessiva.

L’intelligenza artificiale è stata impiegata con successo per prevedere e prevenire questo fenomeno, combinando simulazioni FEM con modelli predittivi che consentono di identificare i rischi di smagnetizzazione prima che si verifichino.

Inoltre, l’introduzione di configurazioni ibride di magneti ha contribuito a ridurre il rischio di smagnetizzazione.

Ad esempio, l’uso di una combinazione di magneti in terre rare e ferriti nelle zone meno sollecitate ha permesso di migliorare le prestazioni della macchina, riducendo al contempo il costo complessivo dei materiali. Questo tipo di innovazione ha aperto nuove strade per la progettazione di macchine elettriche più resistenti e sostenibili, in grado di operare in condizioni di temperatura e stress elevati senza compromettere le prestazioni.

Problematiche legate al design delle macchine elettriche

La progettazione delle macchine elettriche presenta numerose sfide tecniche, soprattutto quando si cerca di ottimizzare le prestazioni in presenza di vincoli come lo spazio, i materiali e i costi. Tra i problemi più comuni troviamo la gestione delle forze elettromagnetiche non bilanciate (UMP) e la necessità di ridurre il ripple di coppia.

L’eccentricità del rotore è una delle cause principali delle forze elettromagnetiche non bilanciate (UMP) nelle macchine elettriche, in particolare nelle macchine sincrone a magneti permanenti (PMSM). L

‘eccentricità del rotore provoca una distribuzione non uniforme del campo magnetico, generando vibrazioni e rumore che possono ridurre l’efficienza operativa e compromettere la durata della macchina.

Recenti studi hanno dimostrato che l’uso di magneti eccentrici può ridurre significativamente l’UMP, migliorando la stabilità della macchina e riducendo i problemi legati al rumore e alle vibrazioni. Le simulazioni FEM sono essenziali per valutare gli effetti dell’eccentricità del rotore e ottimizzare la configurazione dei magneti per garantire un funzionamento più stabile ed efficiente.

Inoltre, l’uso di modelli predittivi basati sull’intelligenza artificiale consente di anticipare i problemi di UMP e di correggere il design prima della produzione, migliorando la qualità e l’affidabilità delle macchine elettriche.

Ottimizzazione per la riduzione del ripple di coppia

Le variazioni (ripple) di coppia sono un altro problema comune nelle macchine elettriche, in particolare nelle macchine a flusso assiale con avvolgimento ad anello (RWAFPM).

Il ripple di coppia provoca variazioni non desiderate nel movimento della macchina, influenzando negativamente la qualità del controllo e riducendo l’efficienza complessiva. Per ridurre il ripple di coppia, vengono utilizzate tecniche di ottimizzazione geometrica, come la smussatura dei poli magnetici, che permette di migliorare il profilo della coppia e di ridurre le vibrazioni.

L’ottimizzazione basata su Design of Experiments (DOE) è un altro approccio efficace per risolvere i problemi legati al ripple di coppia. Questo metodo consente di esplorare un’ampia gamma di configurazioni di design, riducendo la complessità computazionale e identificando rapidamente le soluzioni più promettenti. In questo modo, è possibile ottimizzare il design delle macchine elettriche, garantendo prestazioni elevate e un funzionamento fluido in una vasta gamma di condizioni operative.

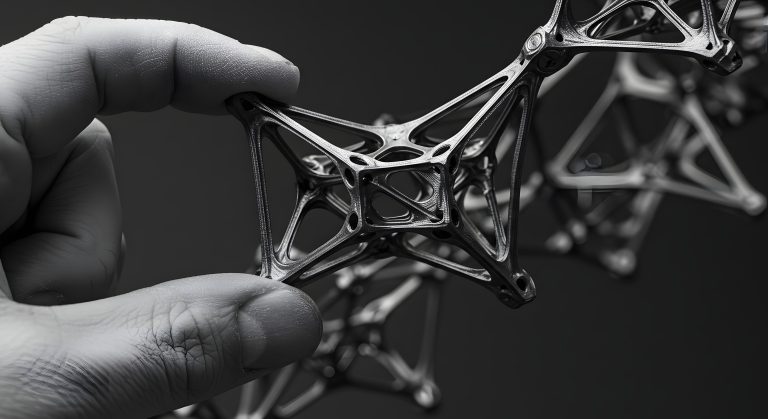

Innovazioni nel design delle macchine elettriche

Oltre alle problematiche sopra descritte, l’innovazione nel design delle macchine elettriche si sta concentrando anche sull’uso di nuovi materiali e configurazioni per migliorare le prestazioni e ridurre i costi. L’ottimizzazione del design delle macchine a magneti permanenti, ad esempio, include lo sviluppo di nuove configurazioni ibride che riducono l’uso di materiali rari, mantenendo elevate prestazioni. In questo contesto, l’ottimizzazione delle macchine a flusso radiale con magneti permanenti (RWAFPM) è stata particolarmente efficace.

Inoltre, nelle macchine sincrone a riluttanza (SynRM), l’ottimizzazione del flusso magnetico attraverso l’uso di tecniche AI ha permesso di migliorare l’efficienza energetica e di ridurre le perdite magnetiche.

Le configurazioni avanzate di raffreddamento, come il raffreddamento a olio e i sistemi a scambio termico, contribuiscono a mantenere temperature operative ottimali, migliorando le prestazioni senza compromettere l’affidabilità.

In sintesi

L’integrazione dell’intelligenza artificiale e delle tecniche di ottimizzazione avanzata sta rivoluzionando il settore delle macchine elettriche. L’AI consente di ridurre significativamente i tempi di progettazione, migliorando al contempo le prestazioni e riducendo i costi.

Le innovazioni nel design, come le configurazioni ibride di magneti e l’ottimizzazione geometrica, stanno migliorando l’efficienza energetica e riducendo i problemi legati a fenomeni fisici come la smagnetizzazione irreversibile e le forze elettromagnetiche non bilanciate.

Le macchine elettriche ottimizzate con l’uso dell’AI rappresentano il futuro del settore, consentendo di raggiungere livelli di prestazione e sostenibilità senza precedenti.

Le tecniche avanzate di simulazione e ottimizzazione permettono di affrontare le sfide progettuali più complesse, garantendo macchine più efficienti, sostenibili e performanti in un’ampia gamma di applicazioni industriali.

Riferimenti

“Magneto-Mechanical Optimization of Synchronous Reluctance Machines Combination“, by O. Brun et al, Altair Engineering, ICEM 2024

Y. Yuan, et al., “Comparative Study of Synchronous Reluctance Motor and Switched Reluctance Motor for Forklift Applications”, proceedings of ICEM 2024 – September 1-4, 2024, Torino – Italy

Andrea Mura, Dipartimento di Ingegneria Meccanica e Aerospaziale, Politecnico di Torino