I vantaggi offerti dai cilindri pneumatici comprendono il costo relativamente basso, la semplicità di applicazione e la durata nel tempo. Per integrare un cilindro pneumatico in un sistema automatizzato, è necessario fornire segnali elettrici ai controller che indicano lo stato di posizione dei cilindri. A tal fine, i produttori di cilindri pneumatici, i costruttori di macchine e gli utenti finali hanno sviluppato diversi modi per rilevare l’estensione o la ritrazione di un cilindro pneumatico e fornire un segnale elettrico al sistema di controllo.

La tecnica di rilevamento più semplice della posizione consiste nell’installare interruttori di fine corsa esterni di tipo elettromeccanico, o interruttori di prossimità induttivi che rilevano la posizione di marker metallici sulle parti mobili della macchina. Questo approccio ha però diverse limitazioni, come il costo non trascurabile, la complessità dei supporti e dell’hardware abbinato ai sensori, la difficoltà di regolazione, gli ingombri dell’intero insieme e i frequenti danni e disallineamenti che questi sistemi presentano. I metodi di monitoraggio in linea con la moderna automazione, invece, si avvalgono di sensori integrati nel cilindro pneumatico che inviano segnali affidabili con buona sensibilità a circuiti elettronici di monitoraggio. Quindi, sensori di varie tipologie sono comunemente utilizzati per fornire un feedback a un sistema di controllo, in modo che i parametri di funzionamento del componente su cui sono installati possano essere continuamente visualizzati, memorizzati ed eventualmente regolati. Nel caso di applicazioni pneumatiche, come ad esempio gli attuatori, i sensori possono essere impiegati per misurare diversi parametri di funzionamento del cilindro. Il loro utilizzo più comune è quello di rilevare la posizione del pistone o dello stelo durante il funzionamento, tramite ad esempio sensori o interruttori di prossimità. Si può dire infatti che, parlando di “sensori per cilindri pneumatici”, di solito ci si riferisce proprio a sensori di posizione, sicuramente fondamentali in applicazioni in cui la posizione lineare del pistone è critica. Il feedback di posizione è fornito da sensori montati sul cilindro, poi trasmesso al sistema di controllo in modo che possa effettuare gli adeguamenti operativi necessari. I sensori di prossimità di questa categoria possono essere di tipo meccanico induttivo, ma anche e forse più frequentemente, di tipo magnetico.

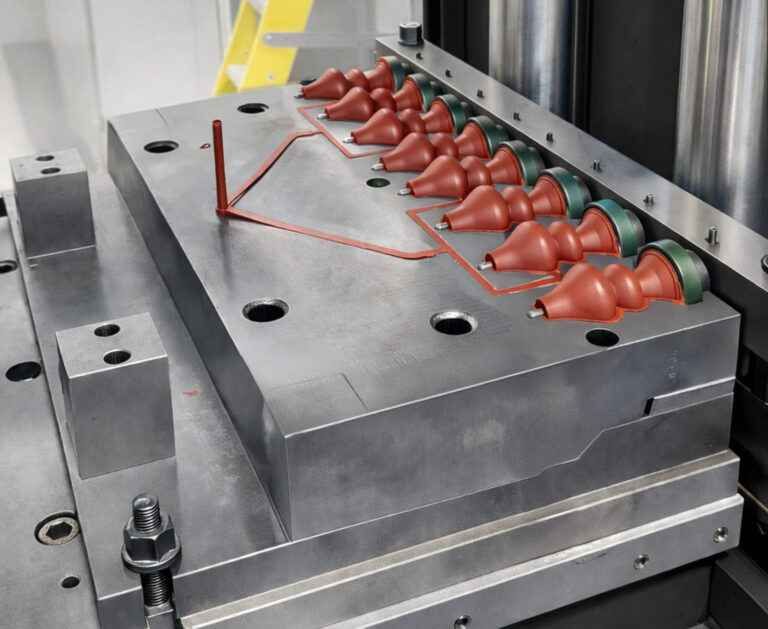

Nei cilindri pneumatici si utilizzano chiaramente diverse tipologie di sensori, come sensori di flusso d’aria e sensori di pressione, ma i sensori di posizione, e tra questi i sensori elettromagnetici, sono appunto il tipo più diffuso. I cilindri pneumatici sono tipicamente realizzati con un magnete già installato internamente al pistone, in modo da essere predisposti per la sensorizzazione (Figura 1). A seconda del punto in cui il sensore viene montato, questo può rilevare l’estensione, la retrazione o posizioni intermedie del pistone lungo il corpo del cilindro. È anche possibile collegare più sensori a un singolo cilindro pneumatico per ottenere più punti di feedback sulla posizione. I cilindri pneumatici con sensori di posizione consentono un maggiore controllo e retroazione del moto del pistone in applicazioni critiche. I sensori elettromagnetici convertono il campo magnetico esterno in un segnale elettrico, proprio in base alla vicinanza del magnete integrato nel pistone. Il sensore trasmette un segnale di tipo ON/OFF al sistema di controllo.

Sensori elettromagnetici

I sensori elettromagnetici funzionano trasformando una quantità fisica misurabile in un segnale di uscita elettrico. Si tratta di dispositivi elettromeccanici che, ad eccezione della tipologia reed (a lamelle), sono allo stato solido e utilizzano semiconduttori al posto di parti meccaniche. Ciò li rende più facili da montare, più veloci nella reazione, più duraturi e più resistenti alle vibrazioni e agli urti.

Ci sono quattro tipi di sensori elettromagnetici:

• Sensori reed (o a lamelle)

• Sensori ad effetto Hall

• Sensori AMR (Anisotropic Magneto-Resistance)

• Sensori GMR (Giant Magneto-Resistance)