Esistono due principali modi di eseguire il trattamento di pallinatura laser (laser peening, LP) con laser pulsato. Una prima tecnica consiste nel posizionare il materiale da trattare in acqua (si parla allora di submerged laser peening), mentre la seconda tecnica consiste nel formare un film d’acqua sulla superficie da trattare (water film laser peening), come illustrato nella Figura 1.

di Hitoshi Soyama Department of Finemechanics, Tohoku University (Japan)

Nel caso del water film laser peening, l’acqua fuoriesce dopo l’ablazione laser, mentre nel primo caso si genera una bolla che si comporta come una bolla di cavitazione. Gli impatti derivanti dal collasso delle bolle di cavitazione sono utilizzati per migliorare le proprietà dei materiali metallici, in particolare la resistenza alla fatica [1]. Un trattamento in cui si sfrutta il collasso delle bolle di cavitazione per ottenere l’effetto di martellatura tipico dei trattamenti meccanici ad impatto viene definito “cavitation peening”.

La bolla indotta dal laser pulsato è chiamata “cavitazione laser” (laser cavitation) e il trattamento che utilizza l’impatto del collasso della cavitazione laser è chiamato “laser peening a cavitazione” o “laser cavitation peening” (LCP). Se si considerano i parametri principali per migliorare l’impatto del collasso della cavitazione laser e li applica opportunamente, la cavitazione laser può essere utilizzata per migliorare le proprietà di fatica dei materiali metallici.

Nelle righe che seguono si spiegano i meccanismi e i fattori chiave del LCP e si introducono i principali effetti del LCP sui compenenti.

La cavitazione laser

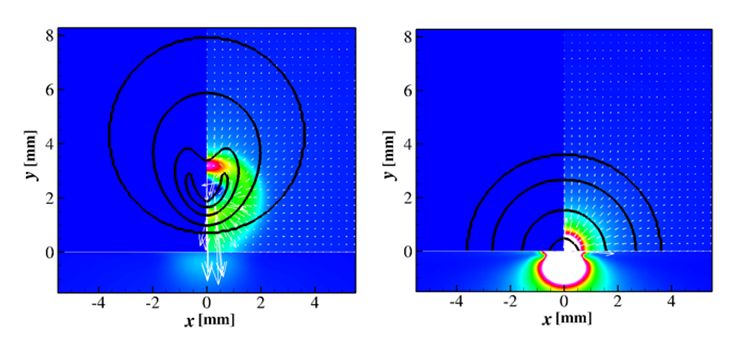

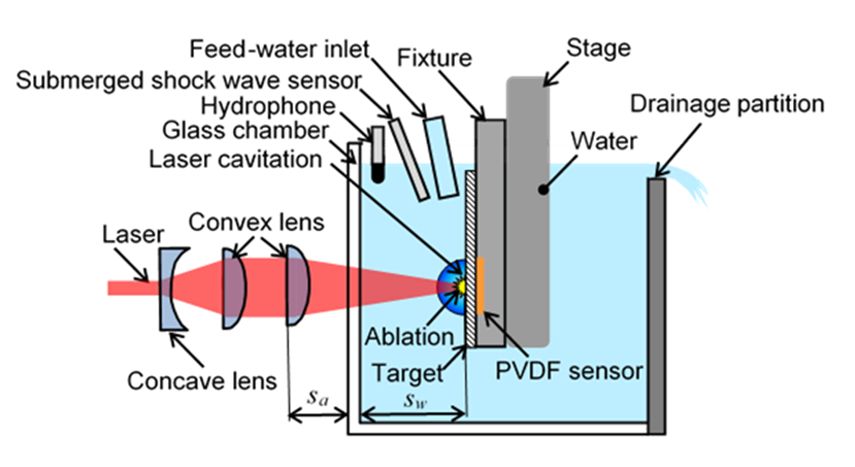

Nell’ambito della ricerca sulla dinamica delle bolle, la dinamica della bolla sferica in prossimità di un contorno solido è stata studiata per oltre 50 anni, in quanto il cambiamento di forma della bolla, che produce un microgetto nella bolla stessa (vedi Fig. 2 (a)), è un fenomeno molto interessante e con diverse ricadute pratiche ed applicative. Tuttavia, dal punto di vista dell’intensità dell’impatto al collasso della bolla, il collasso della bolla semisferica produce un efetto più intenso (cfr. Fig. 2 (b)) [2] [3]. Quindi, si può affermare che la generazione di bolle emisferiche da parte del laser pulsato è l’aspetto più importante per il trattamento LCP. L’altro fattore importante relativo all’intensità della pallinatura è il contenuto d’aria dell’acqua, poiché le bolle d’aria presenti nell’acqua riducono l’intensità dell’impatto del collasso della cavitazione, dando luogo a quello che viene chiamato “effetto cuscino” (cushion effect). Pertanto, l’acqua di alimentazione degassata copre l’area di pallinatura (Fig. 3). Le distanze tra la sorgente laser e il pezzo (standoff distance), in aria (sa) e in acqua (sw) sono state ottimizzate per valutare l’intensità del trattamento, che varia sia con sa che con sw.

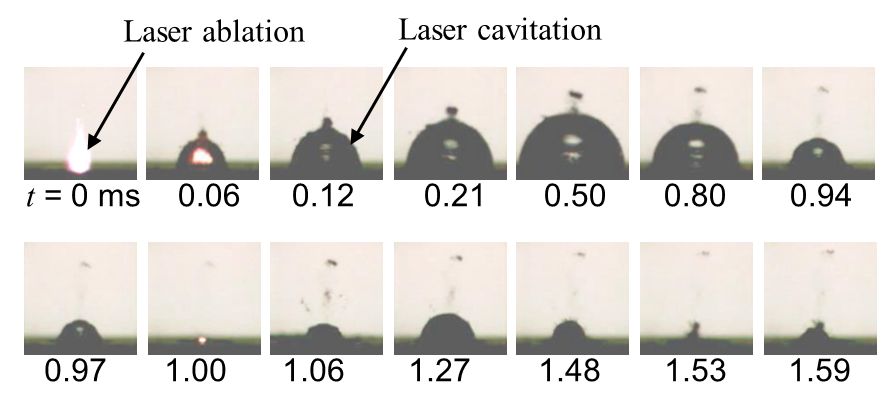

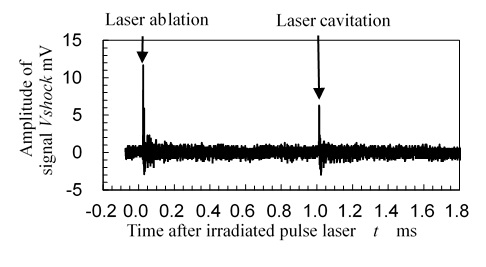

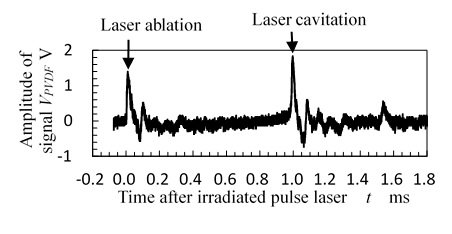

Per confrontare l’intensità dell’impatto dell’ablazione laser e della cavitazione laser, la Fig. 4 mostra un aspetto dell’ablazione laser e della cavitazione laser (Fig. 4a), il segnale di un sensore a onde d’urto sommerso (Fig. 4b) e il segnale di un sensore PVDF (Fig. 4c) [4]. Nell’esperimento eseguito è stato utilizzato un laser Nd:YAG con Q-switch e la lunghezza d’onda era di 1.064 nm, in quanto è necessaria una lunghezza d’onda fondamentale per generare la cavitazione. Quando l’onda di pressione in acqua è stata misurata dal sensore di onde d’urto sommerso, l’ampiezza dell’ablazione laser era maggiore di quella del collasso della cavitazione laser.

Tuttavia, l’impatto che attraversa un bersaglio metallico è stato misurato dal sensore PVDF, e si può affermare che l’impatto indotto dal collasso della cavitazione laser era maggiore di quello dell’ablazione laser. Si noti che l’energia d’impatto era proporzionale al quadrato dell’ampiezza; quindi, l’energia d’impatto del collasso di cavitazione laser era quasi il doppio di quella dell’ablazione laser.

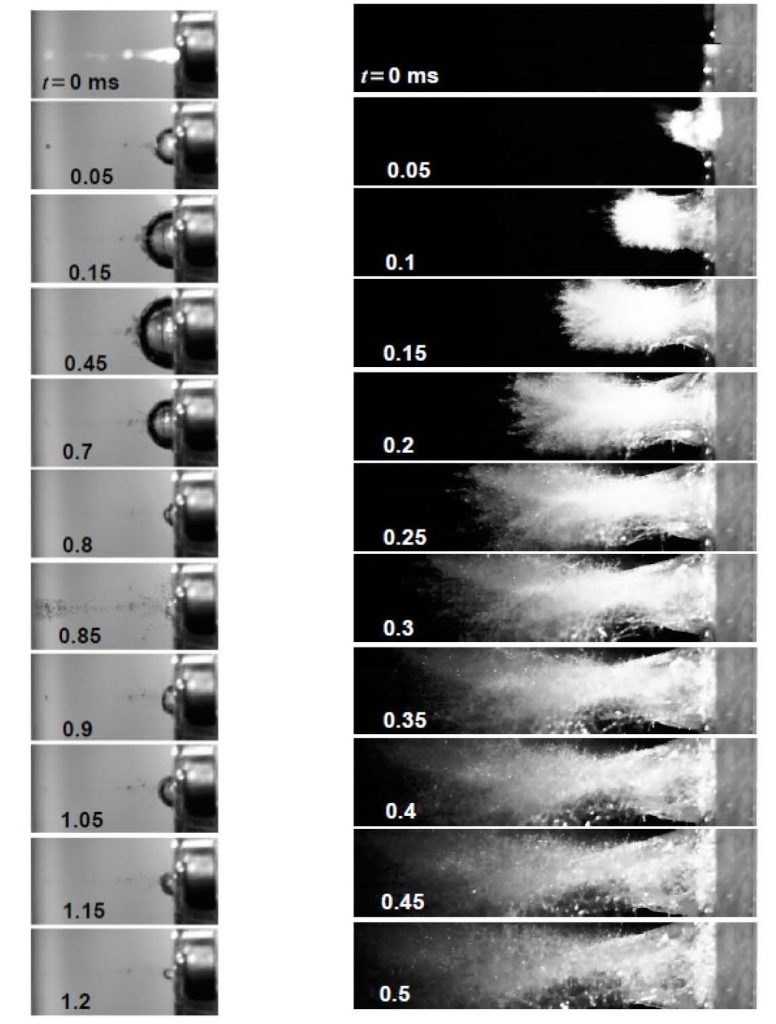

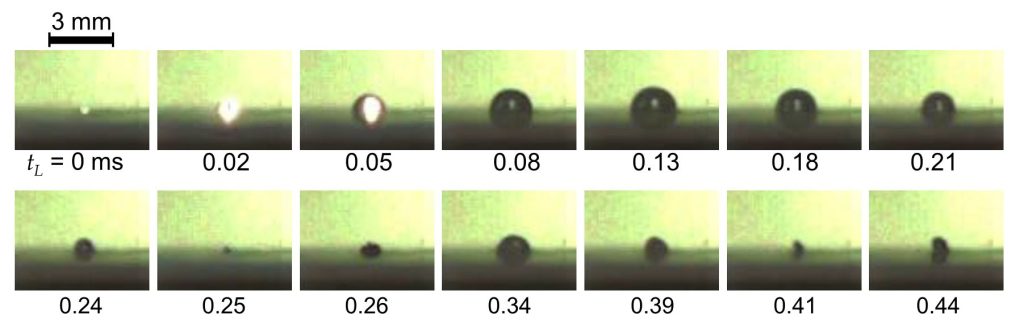

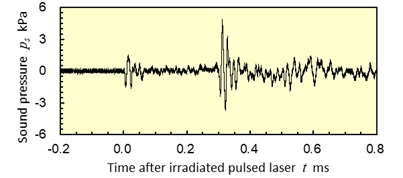

Il laser Nd:YAG con Q-switch è molto utile per generare la cavitazione laser. Entrambe le lunghezze d’onda, 532 nm e 1.064 nm, sono applicabili per il LCP. Tuttavia, la frequenza di ripetizione è troppo lenta per la pallinatura, poiché la frequenza di ripetizione tipica è di decine di Hz. È stato dimostrato che un laser Nd:YAG senza Q-switch, la cui larghezza d’onda era di circa 200 μs, può essere utilizzato per il LCP [5]. Pertanto, per generare la cavitazione laser è stato utilizzato un laser a fibra con una frequenza massima di ricarica di 50 kHz e una potenza massima di 500 W. La Figura 5 mostra l’aspetto dell’ablazione e della cavitazione laser e il segnale di un idrofono posto in una camera piena d’acqua. Nella Figura 5, la larghezza dell’impulso era di 60 μs. Come mostrato nella Fig. 5 (a), dopo l’ablazione laser è stata generata una cavitazione laser. Nelle condizioni attuali, il diametro massimo della cavitazione laser era di circa 2,5 mm a 0,13 ms. Poiché l’ampiezza dell’impulso, pari a 60 μs, era notevolmente maggiore rispetto a quella del laser Nd:YAG con Q-switch, pari a circa 6 ns, l’ampiezza della pressione sonora durante l’ablazione laser era debole, mentre l’ampiezza del collasso della cavitazione laser era notevolmente maggiore rispetto a quella dell’ablazione laser, come mostrato nella Fig. 5 (b). È stato anche riportato che il processo combinato di laser cavitation peening utilizzando il laser a fibra e il laser Nd:YAG con Q-switch può migliorare la resistenza alla fatica della lega AlSi10Mg ottenuta per fusione a letto di polvere (LPBF) [6].

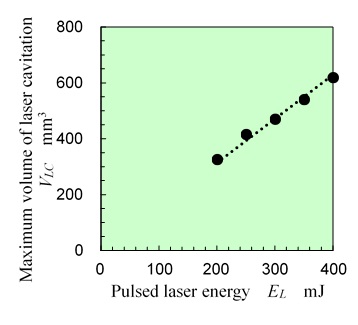

Come sarà accennato in seguito, l’intensità di pallinatura del LSP è proporzionale al volume massimo della cavitazione laser; la Fig. 6 mostra la relazione tra l’energia del laser pulsato e il volume della cavitazione laser. Poiché quest’ultima inizia subito dopo l’ablazione laser, si sviluppa e si restringe, quindi collassa, il volume massimo rappresenta la dimensione massima della cavitazione laser. Tale volume è stato calcolato dal diametro massimo della bolla dmax, valutato in base al tempo di sviluppo della bolla tD, utilizzando la seguente equazione (1).

dmax [mm]= 10,3 tD [ms] (1)

L’equazione (1) può essere spiegata dall’equazione di Rayleigh [7]. La figura 6 è stata ottenuta con il laser Nd:YAG con Q-switch alla lunghezza d’onda di 532 nm. Come mostrato in Fig. 6, il volume massimo della cavitazione laser era approssimativamente proporzionale all’energia pulsata.

Effetto del laser cavitation peening

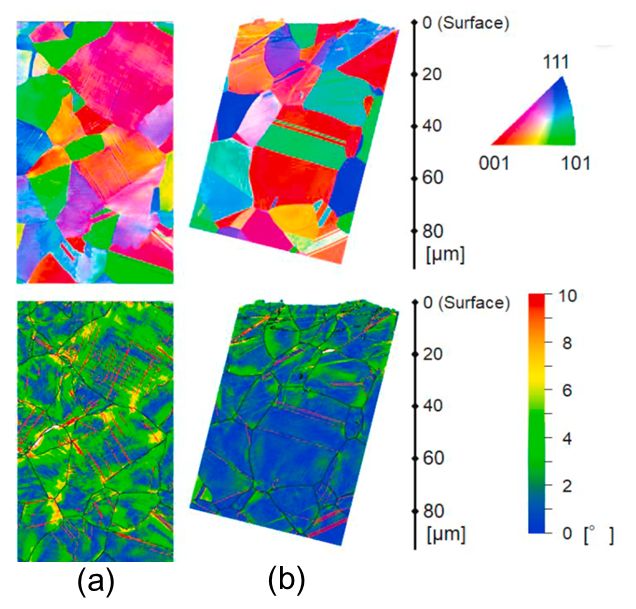

Per mostrare l’effetto della pallinatura a cavitazione rispetto alla pallinatura (shot peening), la Fig. 7 mostra una mappa EBSD di diffrazione a retrodiffusione elettronica di una sezione trasversale di acciaio inossidabile SUS316L [8]. Nel caso mostrato nella Fig. 7, l’intensità della pallinatura, misurata seguendo il metodo Almen, era equivalente nei due casi, e le tensioni residue di compressione introdotte dal trattamento molto simili. Tuttavia, come mostrato nella Fig. 7, l’aumento della densità delle dislocazioni introdotto dalla cavitazione laser era inferiore a quello della pallinatura. Questa tendenza è stata confermata dall’analisi eseguita con la tecnica della diffrazione dei raggi X [8]. Come è noto, le tensioni residue di compressione introdotte dai metodi di pallinatura tendono a rilassarsi per effetto dei cicli di fatica. Le indagini sperimentali eseguite hanno permesso di verificare che il rilassamento delle tensioni residue di compressione introdotto dalla pallinatura a cavitazione era inferiore rispetto a quello legato alla pallinatura [9], così come l’aumento delle dislocazioni con la pallinatura a cavitazione è risultato inferiore a quello della pallinatura [8]. Pertanto, la tendenza mostrata nella Fig. 7 potrebbe essere un effetto positivo per il miglioramento del comportamento a fatica dopo l’esecuzione del LCP.

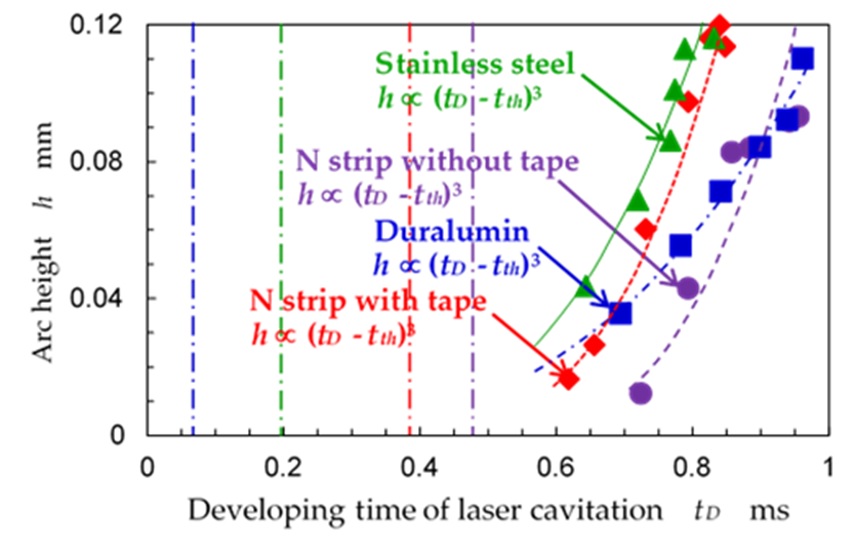

Per mostrare l’effetto della dimensione della cavitazione laser sull’intensità del trattamento, la Fig. 8 illustra la variazione dell’intensità della pallinatura con il tempo di sviluppo del LCP [10]. L’intensità della pallinatura è stata valutata in base al metodo Almen. La piastrina Almen (N-strip), l’acciaio inossidabile e le piastre di duralluminio sono stati trattati con LCP, variando l’energia del laser pulsato, e misurando l’altezza della freccia residua della piastrina Almen nelle diverse condizioni di trattamento.

Come mostrato nell’Eq. (1), il diametro massimo della cavitazione laser (dmax) è proporzionale al tempo della cavitazione laser tD. Considerando la soglia per ciascuna piastra metallica, l’altezza dell’arco era proporzionale al cubo del tempo del trattamento LCP. In altre parole, l’intensità del laser cavitation peening è proporzionale al volume della cavitazione laser. Come mostrato nella Fig. 8, per i materiali metallici era necessaria una certa dimensione delle bolle per realizzare un trattamento efficace.

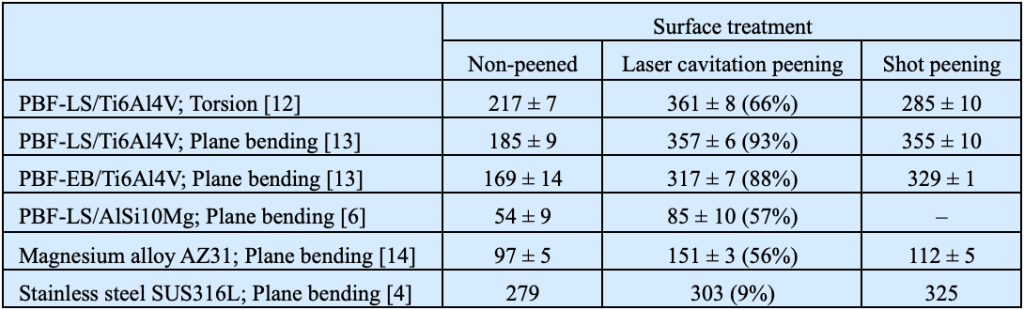

Per dimostrare il miglioramento della resistenza a fatica del laser cavitation peening rispetto alla pallinatura tradizionale (shot peening), la Tabella 1 mostra la resistenza a fatica per un numero di cicli pari a dieci milioni ottenuta con il metodo di Little [11]. Come mostrato nella Tabella 1, la resistenza alla fatica dei materiali metallici può essere migliorata con il LCP. I principali meccanismi di miglioramento della resistenza a fatica mediante questo trattamento sono l’introduzione di tensioni residue di compressione e l’incrudimento [1]. Nel caso dei metalli fabbricati con processi additivi (AM), la resistenza alla fatica è stata drasticamente migliorata dal LCP. L’altro fattore chiave del miglioramento delle proprietà di fatica dei metalli AM mediante LCP è la migliore finitura superficiale dovuta all’ablazione laser.

Conclusioni

Nella presente rubrica sono stati illustrati i meccanismi e i fattori principali che influenzano i risultati del trattamento di laser cavitation peening, eseguita con il laser Nd:YAG. Inoltre, sono stati introdotti gli effetti del laser cavitation peening. Dai risultati è emerso che per il trattamento di materiali metallici relativamente duri è necessaria una certa energia pulsata e che il trattamento permette un incremento notevole della resistenza a fatica, risultando di particolare interesse per pezzi ottenuti con tecnologie additive.