La riduzione dei pesi dei componenti è uno dei temi caldi dell’industria della trasformazione della lamiera. Una buona progettazione è il primo gradino per riuscire nell’intento e le più recenti release dei software CAD offrono un valido supporto.

In un mondo sempre più attento alle tematiche legate all’ecologia la riduzione dei pesi dei componenti in lamiera è uno dei temi caldi che trascende lo specifico campo applicativo. Se parlando di lightweight viene automatico pensare al mondo dell’auto, in particolare l’e-mobility, o alle applicazioni aerospace, analizzando più approfonditamente la questione ci si accorge che i benefici di prodotti più leggeri si trovano in quasi tutti i settori. Un prodotto leggero sovente implica meno consumo di materia prima, un minore consumo energetico per la sua produzione e ridotti costi di trasporto.

Assodato quindi che produrre un componente con un peso inferiore diventa un vero e proprio vantaggio competitivo, è bene sottolineare che una buona progettazione apporta sempre maggiori benefici rispetto a una buona produzione e in questa fase i software CAD, specie nelle loro ultime release, offrono al progettista una serie di ausili dagli enormi vantaggi. Per fare una panoramica dello stato dell’arte delle potenzialità dei software nella riduzione dei pesi abbiamo parlato con Umberto Fioretti, fondatore di Formame e formatore su SolidWorks e Nicola Riccarand, Technical Manager di Gotit Srl specializzato in training in ambiente Autodesk.

Analisi FEM: il punto di partenza per verificare le proprietà dei componenti

Se fino a pochi anni fa la tecnica utilizzata dai progettisti consisteva nel disegnare componenti lasciando un certo margine in eccesso nell’utilizzo del materiale per garantirne l’integrità strutturale, specie a fronte di carichi e sollecitazioni, ad oggi per vincere la sfida alla riduzione dei pesi si fa largo utilizzo dell’analisi a elementi finiti (FEM): mediante quindi l’applicazione di carichi e vincoli è possibile irrobustire un componente solamente dove è necessario in modo da garantire le performance meccaniche contenendo al massimo l’impiego di materiale.

“Se fino a pochi anni fa l’analisi FEM era appannaggio solo dei professionisti – rileva Riccarand – la sua semplificazione ha portato a una maggiore conoscenza e a una sua applicazione su vasta scala”. Esistono infatti molte soluzioni integrate per il calcolo che permettono di ottimizzare l’output senza uscire dall’ambiente di programmazione; ad esempio, Autodesk Inventor è dotato di una soluzione che permette uno studio in campo elastico strettamente legato al CAD: “questa soluzione – specifica Riccarand – consente di realizzare un file in CAD, inserire i materiali, i carichi e i vincoli ed eseguire il calcolo; successivamente è possibile analizzare il risultato ed eventualmente modificare il design o i materiali e ripetere l’analisi”. Per applicazioni più analitiche Autodesk mette a disposizione Inventor Nastran, tale strumento richiede una maggiore conoscenza e set-up più specifici a fronte di maggiori potenzialità.

“L’ultima frontiera riguarda poi l’ottimizzazione topologica – prosegue Riccarand – che permette al software di creare una forma alleggerita del progetto che rispetta i vincoli impostati che il progettista andrà poi a lavorare ulteriormente rendendola pienamente realizzabile con gli strumenti a disposizione”.

L’irrinunciabile supporto della simulazione

Uno strumento dalle eccezionali potenzialità che fornisce un sostanziale aiuto ai progettisti è la simulazione, nello specifico la simulazione strutturale (CAE). Con tali strumenti è così possibile ottimizzare il componente rendendolo il più leggero possibile ma tutto questo ha un rovescio della medaglia; dichiara Fioretti: “la simulazione è uno strumento fondamentale per il progettista ma va utilizzata con attenzione. Molte volte infatti vengono generati dei componenti perfetti dal punto di vista della riduzione del peso ma che difficilmente sono producibili”.

Il caso a cui si accenna infatti è quello di prodotti nei quali il software non tiene conto delle potenzialità delle macchine, siano esse tecnologie di formatura o di asportazione truciolo, e spesso l’unica soluzione per la produzione risulta essere la manifattura additiva che può comportare un bilancio anti-economico.

“Si tratta sempre quindi di tenere a mente che esiste un trade-off tra riduzione dei pesi e producibilità – dichiara Fioretti – estremizzare nella riduzione dei pesi spesso comporta avere un componente estremamente complesso e costoso da produrre e viceversa”.

Nel pratico i principali software CAD utilizzano due tecniche di simulazione per ridurre il peso dei componenti: l’ottimizzazione parametrica e la già citata ottimizzazione topologica. La prima tecnica modifica il materiale e le misure del progetto conservando la forma e topologia, ovvero il numero di facce, impostati inizialmente; l’ottimizzazione topologica invece determina la forma del progetto partendo da un volume di massima ed è alla base del generative design, tecnica che permette al software di proporre la forma adeguata in base alla funzione richiesta.

“Solidworks Simulation Professional consente di eseguire questo tipo lavoro su singole parti e con analisi statiche e di frequenza lineari – specifica Fioretti – si indica un volume di progetto, si impostano vincoli di produzione e di carico, per poi definire l’obiettivo: ridurre al minimo la massa, massimizzare il rapporto rigidità-peso o contenere lo spostamento massimo. La massa e la superficie del prodotto viene così ridotta per perseguire l’obiettivo nel modo più efficiente possibile”.

Generative design, in funzione anche del parco macchine a disposizione

Citando il generative design abbiamo già introdotto il tema dell’intelligenza artificiale generativa, ovvero quella branca dell’intelligenza artificiale che, a fronte dell’inserimento di istruzioni da parte dell’utente, permette al software di generare un output “from scratch”. Se questa tecnologia, a partire dallo scorso anno, è ormai alla ribalta, è da molto che i principali software di progettazione ne fanno uso.

“Autodesk utilizza il design generativo da diverso tempo – prosegue Riccarand – mi riferisco in particolare alla specifica Simulation Extension di Fusion”. Esso consente al progettista di individuare gli obiettivi e far eseguire al programma i calcoli impiegando server remoti presentando così una serie di opzioni tra le quali l’utente può scegliere e ottimizzare ulteriormente.

“Il passo successivo che è stato introdotto nei più recenti rilasci – prosegue il Technical Manager di Gotit – è creare il design in funzione della tecnologia produttiva che si vuole utilizzare: siano esse presse per lo stampaggio, tecnologie di asportazione a 3 assi oppure centri di lavoro a 5 assi e tecnologia additiva. A seconda della scelta il software genera un modello diverso che risulta poi essere producibile con la tecnologia selezionata”.

Ottimizzazione topologica della superficie vs. ottimizzazione a bolla

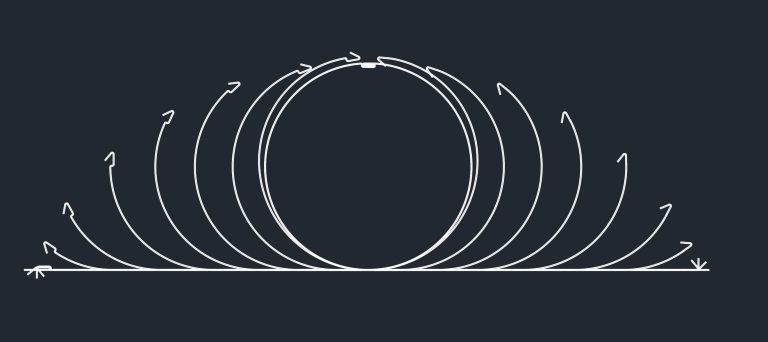

Sempre parlando di Intelligenza artificiale generativa, in ambiente 3DExperience SolidWorks è stato presentato il modulo Structural Generative Design che permette due diverse tipologie di ottimizzazione per componenti in lamiera: l’ottimizzazione topologica della superficie e l’ottimizzazione a bolla. “La prima – dichiara Fioretti – è simile alla tradizionale ottimizzazione topologica, che permette di ottenere componenti più leggeri rimuovendo il materiale dalla geometria originale, tramite tagli o punzonature in aree a bassa sollecitazione, mantenendo la conformità ai requisiti strutturali specificati; la seconda invece non rimuove alcun materiale, quindi non incide sul peso, ma al contrario individua le aree che possono essere bugnate per aumentare così la rigidità, impedendo flessioni, instabilità o vibrazioni: in sostanza aiuta i progettisti a migliorare le prestazioni senza aggiungere materiale”.

Sia che si tratti di ottimizzazione topologica della superficie sia di ottimizzazione a bolla è bene sottolineare che Structural Generative Designer propone componenti di lamiera che possono poi essere fabbricate tramite i processi di stampaggio o pressopiegatura senza dover per forza ricorrere alla manifattura additiva, aiutando così a superare il trade off tra riduzione dei pesi e producibilità.

Un futuro sempre più semplificato… a patto di essere aggiornati!

Se fino ad ora abbiamo parlato di come i software possono attualmente venire in aiuto dei progettisti nella sfida alla riduzione dei pesi, diamo uno sguardo a che cosa possiamo aspettarci nel prossimo futuro. Gli sforzi delle software house sono indirizzati a produrre software sempre più semplici con una migliore user experience per il progettista. “Dassault Systèmes ha recentemente presentato una nuova interfaccia testo-schizzo chiamata Magic SolidWorks – racconta Fioretti – essa genera automaticamente un modello 3D basato su uno schizzo a matita e alcuni criteri di progettazione. Oltre a progettare il componente il software può anche essere in grado di riconoscere la funzione del componente e posizionarlo all’interno del prodotto finale oltre che a ottimizzarlo affinché sia più leggero e resistente possibile”.

Un altro sforzo verso la semplificazione del lavoro del progettista è consentire al software di svolgere automaticamente i compiti noiosi e ripetitivi come l’aggiunta automatica di centinaia di Babi e bulloni, la condivisione automatica di immagini e la creazione automatica dei disegni.

Tutto questo sarà tuttavia inutile se il personale degli uffici tecnici non sarà adeguatamente formato; i software offrono un’ampia gamma di possibilità ma solo tramite un aggiornamento continuo è possibile ottenere i migliori benefici. “Con i più recenti sviluppi software – dichiara e conclude Riccarand – è necessario un diverso modo di progettare in funzione delle tecnologie a disposizione. Questo è fondamentale per i nostri clienti che vogliono stare al passo con l’evoluzione del mondo che sta andando sempre più nella direzione della sostenibilità con produzioni sempre più custom e tempi di messa sul mercato e di vita del prodotto sempre più ristretti”.

- Attenzione ai materiali: considera l’impiego di leghe leggere o materiali ad alte prestazioni che, a parità di peso, garantiscono performance superiori.

- Ottimizza lo spessore: determina lo spessore minimo che soddisfi i requisiti di carico e rigidità, considera di utilizzare spessori inferiori nelle aree meno sollecitate.

- Sfrutta geometrie alleggerite: valuta l’utilizzo di pieghe, nervature, curvature e bordi rinforzati per aumentare la rigidità a parità di spessore, fori e asole d’alleggerimento in zone non critiche aiutano a contenere il peso finale.

- Riduci il numero di parti: quando possibile, combinare più parti in un unico componente aiuta a ridurre il peso delle giunzioni.

- Attenzione alle giunzioni: saldature e fasteners aggiungono peso, se possibile privilegia giunti a incastro che eliminano o riducono i fissaggi.

- Testa e simula: esegui simulazioni per accertarti che la riduzione del peso non comprometta le prestazioni e verifica con l’ottimizzazione topologica se è possibile rimuovere materiale dalle zone a basso stress.

- Verifica la fattibilità produttiva: assicurati che il prodotto sia fabbricabile con il parco macchine a disposizione