Le frese a profilo costante e, in particolare, le frese a modulo impiegate per la dentatura di ingranaggi presentano caratteristiche che le distinguono da quelle destinate alle operazioni di spianatura.

Le frese a profilo costante hanno questo nome perché il loro profilo non varia dopo ogni affilatura. Ciò è possibile perché la spoglia di testa è un tratto di una spirale di Archimede. Poiché il piano di affilatura è progettato quasi sempre per essere radiale (spoglia frontale = 0°), il profilo tagliente giace su un piano che passa per l’asse del creatore e la spirale di Archimede dovrebbe garantire appunto che i profili che stanno su questa sezione normale siano costanti. In realtà non è proprio così: la curva che garantirebbe, dal punto di vista matematico, questa condizione è la spirale logaritmica. Però la spirale di Archimede è di più facile esecuzione e approssima quasi perfettamente la spirale logaritmica nei settori in cui normalmente viene usata. Come illustrato nella Figura 1 nella spirale di Archimede la distanza tra i bracci della spirale è costante, mentre nella spirale logaritmica la distanza tra i bracci della spirale cresce secondo una progressione geometrica. L’equazione della spirale di Archimede in coordinate polari è: ρ = a•φ; mentre quella della spirale logaritmica, sempre in coordinate polari è: log ρ = a•φ.

Nella categoria delle frese a profilo costante rientrano utensili impiegati in varie operazioni, come per esempio le frese per l’esecuzione di alberi scanalati, quelle per la dentatura delle cremagliere, le frese a modulo, e anche gli stessi creatori sono in sostanza delle frese multiple a profilo costante. L’impiego delle frese a profilo costante è in genere limitato alla lavorazione di piccoli lotti, perché per produzioni di massa si preferisce usare il creatore che permette tempi ciclo molto inferiori, ma, come si vedrà, ci sono altri motivi che giustificano l’uso delle frese a profilo costante.

Frese a modulo

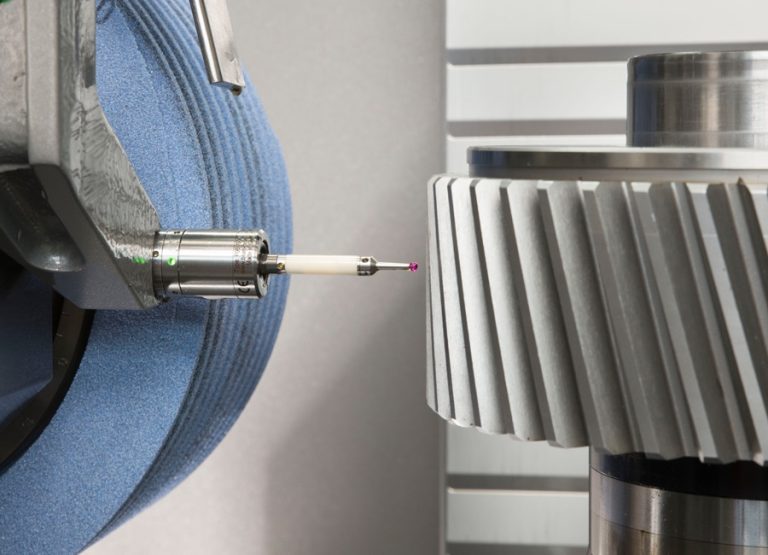

Ci soffermiamo qui a esaminare in particolare le caratteristiche delle frese a modulo che sono impiegate per eseguire la dentatura di ingranaggi cilindrici (Figura 2).

Il taglio diretto degli ingranaggi cilindrici è il sistema più antico e nello stesso tempo il più intuitivo, perché consiste nel ricavare direttamente il vano del dente con una fresa a disco a profilo costante sagomata esattamente come il vano del dente stesso. Naturalmente si ricava un vano alla volta e, il più delle volte, è necessario eseguire una passata di sgrossatura e una di finitura. Ne risulta un’evidente lentezza di questo processo di dentatura che ne limita fortemente la diffusione. La fresa a modulo è infatti impiegata solo per piccolissime serie o per pezzi singoli, per la costruzione di ricambi o per altre produzioni particolari. Il suo costo, in termini di tempo, sarebbe proibitivo per produzioni di serie. Questo sistema di dentatura in teoria richiederebbe un tipo di fresa per ogni ingranaggio, sarebbe quindi necessario prevedere una fresa per ogni modulo, per ogni angolo di pressione e per ogni numero di denti. Per limitare questo stragrande numero di frese diverse si rinuncia alla precisione utilizzando un unico tipo di fresa per ogni serie di ingranaggi con uguale modulo e angolo di pressione il cui numero di denti sia contenuto in determinati limiti. Le frese a modulo avevano generalmente il profilo finito d’utensile, ma oggi sono quasi sempre con profilo rettificato grazie alle moderne macchine rettificatrici che hanno ridotto di molto i tempi di lavorazione mantenendo buone precisioni esse servono per tagliare ruote nella dimensione finale. Non servono però frese con profilo avente alte precisioni il cui costo sarebbe maggiore perché gli errori sull’ingranaggio sono insiti nel concetto stesso di questa lavorazione. Tuttavia questo può non essere vero se si pensa di costruire una specifica fresa per un certo ingranaggio. Allora il profilo della fresa andrà studiato sulla base delle caratteristiche della dentatura da eseguire e si possono quindi ottenere buone precisioni ed allora vale la pena di rettificare bene il profilo dell’utensile. Si possono perfino avere frese “semi-topping”, cioè frese che hanno un profilo che esegue anche lo smusso di testa sui denti. Ma se restiamo sulle frese standard, fino a modulo 9 mm sono previste serie composte da 8 frese, mentre da modulo 10 a modulo 20 mm le serie sono composte da 15 frese.

Nella Tabella 1 sono indicati i numeri di denti delle ruote che ogni fresa componente la serie può tagliare. L’ultima fresa di ogni serie può servire per il taglio di cremagliere, anche se per questa lavorazione sarebbe più esatto usare frese con fianchi rettilinei. Il profilo di una determinata fresa corrisponde esattamente al profilo del vano della ruota con il più piccolo numero di denti della gamma per cui è prevista.

Le frese modulari di Tabella 1 sono frese finitrici; le frese sgrossatrici, adottate talvolta per alleviare il lavoro delle frese finitrici, o per tagliare ruote in un tempo più breve, hanno un grado di precisione inferiore e in genere è prevista un’unica fresa a fianchi rettilinei per ciascun modulo e angolo di pressione, indipendentemente dal numero di denti della ruota. Per aumentare il rendimento delle frese sgrossatrici, esse possono essere affilate con un angolo di spoglia frontale positivo in accordo con il materiale da lavorare e sul perimetro tagliente si possono eseguire inoltre gli intagli rompitruciolo che aumentano ancor più l’efficienza di detti frese. Le frese finitrici vengono di solito affilate con angolo di spoglia frontale nullo per non variare il profilo nelle successive affilature.

Nella Tabella 2 sono indicate le dimensioni commerciali delle frese a modulo che vengono costruite normalmente per angoli di pressione di 14°30’, 15° e 20°.